Mit neuen Richtlinien zur Minimierung der Schadstoffausstöße durch Seeschiffe schlägt die Industrie nun zwei Fliegen mit einer Klappe: Es gibt das sprichwörtliche „Grüne Label“ für den Umweltschutz und Schiffe sind nun gezwungen, darzulegen, mit welchen Maßnahmen sie nun sparsamer Fahren. Das interessiert natürlich Eigner, Betreiber und Investoren!

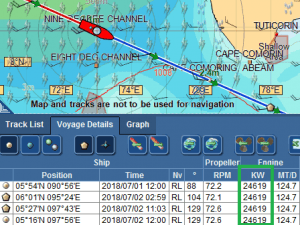

Der Ship’s Energy Efficiency Management Plan (SEEMP) soll wichtige Strategien und Vorgaben enthalten, die der Einsparung von Kraftstoff dienen / Luftverschmutzung minimieren. Schiffseigner bzw. -betreiber sollen zusammen mit der Besatzung die Umsetzung überwachen. Wesentliche Kennwerte werden miteinander in Beziehung gebracht, wie Tiefgang, Trimm, Fahrt durchs Wasser, Wind und andere Umweltfaktoren etc. Anhand der Auswertung dieser kontinuierlich beobachteter Werte lassen sich Indizes (EEOI und EEDI) erstellen, an denen sich die Performance des Schiffes auf einen Blick erkennen lässt. Diese Indizes können bei Verhandlungen um Charterraten eine entscheidende Rolle spielen, denn sie zeigen die Qualität des Zusammenspiels Schiffsführung/-ingenieure (EEOI) und der Schiffstechnik (EEDI).

Für Reedereien, die ihre gemanagten Schiffe verchartern, bildet sich hier eine Nische, in der gutes Knowhow einen klaren Wettbewerbsvorteil verschafft. Immerhin lassen sich mit intelligenten Strategien bis zu 1 Million Dollar pro Jahr sparen, die sonst ‚verbrannt‘ würden.

Anteile am Kraftstoffverbrauch ~plus-minus im Durchschnitt

- 80% Hauptmaschine

- 12% Dieselgeneratoren

- 8% Boiler

Strategien zur Verbesserung der Energie-Effizienz / Verminderung des Kraftstoffverbrauchs – kurzgefasst

- Navigation – Finden der besten resultierenden Strecke aus

- kürzester Stecke

- besten Wetterfaktoren (Wind, Strom/Neerstrom, Seegang)

- Erfahrung: Verkehrsaufkommen, Abgeflachte Großkreise im Winter, Zyklone, Regionale Windsysteme, Strömungen …

- Nutzung von Weather-Routeing-Programmen mit guter Beobachtung der Vorhersagen

- Variable Drehzahl der Hauptmaschine / Konstante Leitung („Constant Power“)

Die am häufigsten missverstandene Strategie mit dem wahrscheinlich größten Einsparpotenzial. Selbst Operatoren der Charterer verstehen häufig nicht, warum ihr sog. Speed-Claim völlig unsinnig sein kann. Denn am sparsamsten fährt man definitiv mit Constant Power:- Immer gleiche Leistung (KW) bedeutet immer gleiche Kraftstofffüllung bedeutet immer gleicher Verbrauch, keinesfalls gleiche Drehzahl – Faustregel.

- Die Drehzahl muss also stets angepasst werden, damit die Maschine immer gleich viel Arbeitet. Mit Rückenwind und mitsetzendem Strom ist man also automatisch schneller, was auch gewollt ist und genutzt wird. In Phasen, wo man alles gegenan hat, nimmt man sogar Drehzahl weg. Zur Veranschauung: Auf der Autobahn nutzt man mit dem PKW auch den Schwung bergab und fährt langsamer bergauf, um Sprit zu sparen.

- Der Kardinalfehler, der häufig begangen wird, ist das Halten der für das ETA errechneten Durchschnittsgeschwindigkeit. Dies widerspricht der Logik des „Constant Power“ und ist längst überholt und kann nur auf kurzen Strecken gemacht werden, auf denen sich Wetterfaktoren wenig ändern.

- Wetterfaktoren sind also die Grundwerte, an den man sich orientieren muss. Mit einer guten Qualität an Daten und einer guten Vorhersage können moderne Wetterrouting-Programme dem Kapitän auf jedem Teilabschnitt einer Strecke sagen, welche Drehzahl nötig ist, um die Konstante Leistung halten zu können, um die Gesamtstrecke pünktlich abzufahren. Mit den Eingangsdaten des Schiffes und Beladungszustandes (Tiefgänge, Trimm, Rollperiode, …) kann auch errechnet werden, wieviel KW die Maschine im Durchschnitt bis zum Ziel, unter Berücksichtigung aller Wetterfaktoren, halten muss. Diese errechneten KW hält man dann durch Drehzahlanpassung möglichst konstant. Hilfreich ist ein entsprechendes Monitoring System auf Brücke für einen Leistungsgraphen. Bildet dieser eine glatte Linie von Anfang bis Ende, wäre das optimal.

- Alternativ / ohne gutes Monitoring System oder die Möglichkeit, die konstant anliegende KW-Leistung zu errechnet könnte man experimentell bei Rückenwind die Drehzahl etwas erhöhen und bei Gegenwind etwas verringern. An den Tagesverbräuchen kann man dann ablesen, dass diese weniger variieren / man näher dran ist am „Constant Power“.

- Ballastwasseroperationen und Ladungsverteilung

mit der Zielvorgabe möglichst wenig Ballastwasser zu transportieren und den Schiffstrimm entsprechend dem Tiefgang und der zu erwartenden Geschwindigkeit anzupassen- Gute Kooperation mit dem Stauplaner vorausgesetzt:

- Mittelweg finden zwischen ‚möglichst wenig Ballastwasser‘ und ‚Bestem Trimm‘

- Stabilität, Schiffsstress und Manövrierbarkeit (insgesamt Schiffssicherheit), sowie Ballastwasserregularien haben immer Vorrang!

- schon eher gem. Regularien als sauber anerkanntes Ballastwasser nehmen, um dieses auch wieder (noch) eher wieder legal rauspumpen zu können, anstatt es auf einer kompletten Hafenschleife in Küstennähe mitzuführen, wo es nicht in regionales Küstengewässer gelangen darf – wenn z.B. eine geringe Stabilität im nächsten Hafen erwartet wird oder ein Minimaltiefgang gefordert ist (Brücke, Kräne, …)

- bei Möglichkeit Ballastwasser-Wechsel (z.B. 3x Flow-Through-Methode) durchführen, um dieses später rauspumpen zu dürfen

- Maschinen und Aggregate

Verwendung nach Bedarf und Wartung von- Turboladern, Gebläsen und Klappen für Aufladung

- Boilern / Abgaskessel

- Intelligentes Vorheizen von Kraftstofftanks nach Bedarf

- Kontinuierliches Überwachen

- Wirkungsgrad hochhalten

- Hilfsdieseln (jede zusätzliche Maschine verbraucht schon für sich selbst)

- Autopilot richtig nutzen

Eine große „Bremse“ kann das Schiffsruder sein, wenn seine automatische Steuerung unnötige und zu starke Ruderlagen erzeugt- Vordefiniertes selbst-adaptives Programm nutzen falls verfügbar, z.B. „ECO“/“E“ und nur „PRECISE“/“P“ in der Revierfahrt bei anfallenden Manövern

- Alternativ kann man am PID-Controller des Autopilots manuell einige Parameter einstellen (und danach Ruderbewegungen und Kurs beobachten), wie z.B.

- Gier-Toleranz (Yawing) – Abweichungstoleranz in Bezug auf Zeit

- Kurs-Stabilität (Rudder) – Wie schnell das Ruder reagiert

- Gegenruder (Counter-Rudder) – Wie stark das Ruder reagiert

- Der Beladungszustand, das Wetter und das Verkehrsaufkommen sollten immer beachtet werden für die richtige Einstellung

- Großverbraucher reduzieren

- Laderaumlüfter und Laderaumbeleuchtung nur nach Bedarf

- Werftjobs und Optimierungen am Schiffsdesign

- Größere Propellersteigung mit einem Flügel weniger z.B. können bei langsameren Services sinnvoll werden

- Der Bug kann ebenfalls einer zu erwartenden neuen zukünftigen Durchschnittsgeschwindigkeit angepasst werden und ~5% Kraftstoff einsparen

- Außenhautanstrich mit geringerem Reibungskoeffizienten

- Bürsten des Propellers

Insgesamt kann man also feststellen, dass gute Energie-Effizienz fast gleichzusetzen ist mit guter Kommunikation und Kooperation zwischen z.B. Navigationsoffizier + Kapitän + Ltd. Ingenieur, zusammen mit Ladungsoffizer und wiederrum Schiffsplaner im Vorfeld. Der Wille und Teamwork sind also der Schlüssel zum Wettbewerbsvorteil.

Praktische Beispiele für Einsparungen

- Das Reduzieren um 2 Umdrehungen (Z.B. 80 zu 78 RPM) bei der Hauptmaschine kann bei großen Schiffen bereits eine Kostenersparnis von 3.000$ pro Tag bringen. Währenddessen spart man auch nicht unwesentlich viel Schmieröl zusätzlich ein.

- Intelligentes Handeln in Sachen Energy-Efficiency kann insgesamt und realistisch rund 1 Million $ pro Jahr einsparen. Ein starkes Argument, wenn dies an entsprechenden Indizes für Charterer schnell sichtbar ist.

Abkürzungen im Bereich Energy Efficiency

- SEEMP: Ship’s Energy Efficiency Management Plan

- EnMS: Energy Management System

- KPI: Key Performance Indicator

- EEDI: Energy Efficiency Design Index [gCO2/t*nm]

- EEOI: Energy Efficiency Operational Index [gCO2/t*nm]

- IEEC: International Energy Efficiency Certificate ab 1.1.2013 für alle Kauffahrteischiffe ab 400 BRZ als Nachweis zur Umsetzung weltweit verpflichtend

Gesetzliche Grundlagen